文章详情

文章详情

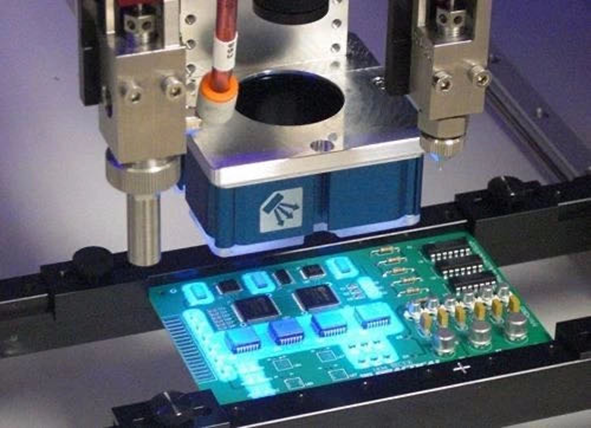

在基础水平上,机器视觉系统依赖于工业相机内受保护的数字传感器以及用于拍摄图像的专用光学元件。然后这些图像被传送到计算机以使用专业软件处理、分析和测量各种特征以便做出决定。

但是在工厂自动化环境中,这些系统的应用范围非常严格且狭窄。传统的机器视觉系统在处理一致且制造精良的部件时能够可靠地运行。其逐步筛选并使用规则算法,这比人工检测更有成本效益。

在一条生产线上,基于规则的机器视觉系统每分钟可以检测成百甚至上千个零件。但是此类视觉数据的输出仍然是按照程序化、基于规则的方式解决检测问题,因此此类机器视觉适合:

引导:定位零件的位置和方向,然后将其与规定的公差进行对比,并确保它位于正确的角度以便准确地验证装配。可为其他机器视觉工具定位零件的重要特征。

识别:读取条码(1维)、数据矩阵代码(2维)、直接部件标识 (DPM) 和零件、标签与包装上印刷的字符。另外可以根据颜色、形状或大小识别物品。

测量:计算测量对象上两个或更多个点或几何位置之间的距离以确定这些测量是否符合规格。

检验:查找产品缺陷或异常,例如标签粘贴是否正确,或是否有安全密封、盖等。

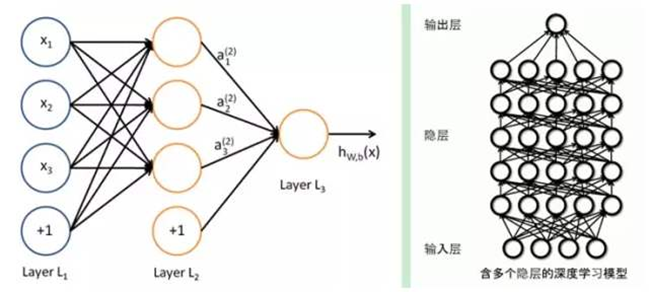

深度学习使用基于示例的方式而不是基于规则的方式来解决某些工厂自动化挑战。例如,深度学习利用神经网络根据一组标记的示例让计算机学习什么是好的图像后,即可分析缺陷、定位和分类物体、以及读取印刷的标记。

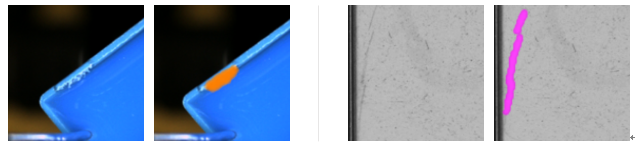

在实际应用中,这意味着公司可以在电子设备屏幕上查找划痕、碎片或其他缺陷。这些缺陷大小、范围、位置均不相同,也可能在屏幕上呈现不同的背景。深度学习可以在考虑这些预期差异的同时分辨合格零件和缺陷零件之间的差异。另外,训练网络学习新目标时,例如另一种屏幕,也与拍摄一组新参照图片一样简单。

因此深度学习特别适合:

§解决使用规则算法难以编程的视觉应用问题

§处理容易混淆的背景和零件外观上的差异

§维护应用并在工厂车间重新培训学习新图像

§无需重新编程核心网络即可适应新示例

深度学习现在已被用于以往一般需手动执行的检查中,例如最终装配检查。这些任务曾经被认为难以自动化。借助深度学习这样的工具,现在可以直接在生产线上使用视觉系统更加一致、更加可靠、且更快地完成这些任务。

人类擅长分类不同但相似的东西。我们几秒内就能理解某一组物体间的差异。在这个意义上,深度学习将人类进化的智能和基于规则的传统机器视觉的一致性、可重复性和可扩展性这两种优势结合在一起。

企业要开始工厂自动化之旅,就必须先理解这些差异。因为理解这些差异是判断在工厂自动化应用中应如何选择彼此的关键。

虽然传统的机器视觉系统在处理一致且制造精良的部件时能够可靠地运行,但随着例外和缺陷库的增大,算法也会变得越来越有挑战性。换句话说,到了特定的时候,工厂自动化中需要的某些应用将无法再依靠基于规则的机器视觉。

复杂的表面纹理和零件外观上的差异都会给检测带来高难度挑战。基于规则的机器视觉系统难以鉴别视觉上相似的部件之间的差异和偏差。影响部件用途的“功能”异常会导致废件,但外观异常可能不会,这取决于制造商的需要和偏好。最大的问题是,传统的机器视觉系统难以区分这些缺陷。

某些传统的机器视觉检测,例如缺陷探测,因为有许多不易被机器识别的变量,所以编程较困难,例如:照明、颜色变化、曲面、或视野。

虽然我们都知道深度学习正在改变工厂自动化,但它仍然只是操作员完成工作的另一种工具而已。传统的基于规则的机器视觉对于特定工作类型非常有效。但对于既需要人类视觉也需要计算机的速度与可靠性的复杂情况来说,深度学习将被证明是真正改变游戏规则的选项。